[脱硝/脱硫除尘一体化技术]

[概述]

新型烟气脱硝脱硫除尘一体化技术系统利用喷雾干燥法的脱硝脱硫原理,既具有干法的廉价、简单等优点,又有湿法的高脱硝脱硫效率,原料消耗和能耗较之一般喷雾干燥法有大幅度下降锅炉或除尘器排出的未经处理的热烟气,经烟气分布器后进入反应器,与增湿的可自由流动的飞灰和石灰混合粉接触,其中的活性组份立即被混合粉中碱性组份吸收,同时水份蒸发使烟气达到有效吸收SO2需要的温度。对烟气的分布、混合粉的供给速率及分布和增湿用水量进行有效控制,可以达到较高的脱硝脱硫效率。经处理的烟气进入袋式除尘器除去其中的粉尘,再经引风机排入烟囱。除尘器除掉的粉尘经増湿后进入反应器,灰斗的灰位计控制副产品的排出。增湿搅拌机在短时间内能达到良好的搅拌效果。加入的水在粉料微粒表面形成一层微米级的水膜,增大了酸性气体与碱性粉料的接触面,产生瞬间高效反应。二氧化硫与氢氧化钙反应生成易处理的亚硫酸钙/硫酸钙。

技术特点

●应用后烟气SO2排放达到《锅炉大气污染物排放标准》(GB13271)要求。烟气粉尘排放浓度<50mg/Nm3,脱硝脱硫效率大于90%。

●取消了喷雾干燥工艺中制浆系统,实行CaO的消化和循环增湿一体化设计,克服了单独消化时出现的漏风、堵管、崩塌等问题,而且消化时产生的蒸汽都能利用,增加了烟气的湿度,提高脱硝脱硫效果

●鉴于其它干法、半干法工艺脱硝脱硫剂利用率不高的问题,实行脱硝脱硫灰多次循环,循环倍率高达30-50倍,使脱硝脱硫剂的利用率提高到95%以上,大大降低了运行成本。

●脱硝脱硫效率高,脱硝脱硫无需烟气再加热。

●整个装置结构紧凑、占用空间小,投资少,约为湿法脱硝脱硫投资的1/3,而且运行成本较低。

[石灰石一石膏湿法脱硝脱硫]

[概述]

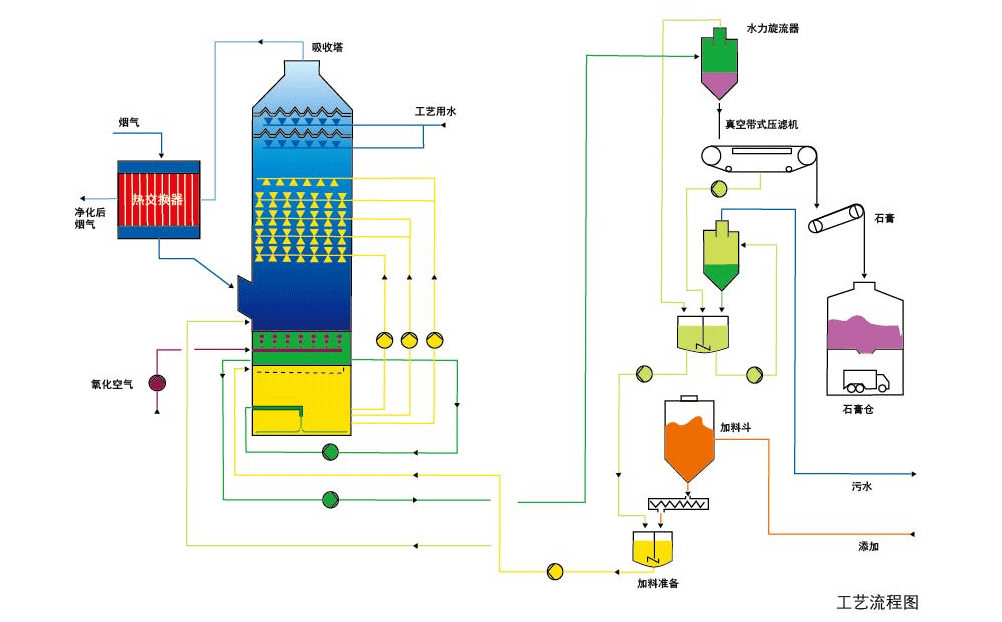

锅炉引风机排出原烟气由设置在脱硝脱硫装置尾部的增压风机的导入。通过加热器进行热交换后,在塔吸收内以石灰石水浆液为脱硝脱硫剂,对含有二氧化硫烟气进行喷淋洗涤,使二氧化硫与浆液中的减物质发生化学反应生成亚硫酸钙和硫酸铦,从而将二氧化硫除掉。

通过控制系统对PH值和浆液浓度进行调节,自动控制。槽罐内剩下的浆液由外置的氧化风机供给空气并均匀分布到内,由搅拌器不停地搅拌使亚硫酸根氧化成石膏。

烟气在离开吸收塔后进入除雾器,将烟气中雾滴除去,烟气进入加热器加热后由烟囱排向大气。

吸收塔槽罐內石膏浆液经排出泵送到脱水楼顶部旋流分离器中进行初级分离,将原本20%浓度的浆液浓缩至40%的浓浆液,稀浆液溢流回吸收塔内,浓浆液进入脱水楼中部的真空皮带脱水机进行深层次脱水,最终获得含水率小于10%的湿饼状石膏存于脱水楼底部的石膏库内,待外运加工建筑材料。吸收塔内浆液也可经抛弃系统收集。

技术特点

●脱硝脱硫效率高,一般可达95%以上,钙的利用率可高达90%以上。工期短、投资低,有明显的经济效益,配套的脱硝脱硫工程一次投资省、运行费用低,机组建设单位造价大幅降低。

●对煤种变化话应性强:对高硫煤(硫含量≥3%)或低硫煤(硫含量≤1%),都能话应。

●吸收剂便宜、易得:吸收剂石灰石资源分布广泛,价格便宜。

[喷雾干燥法脱硝脱硫]

[概述]

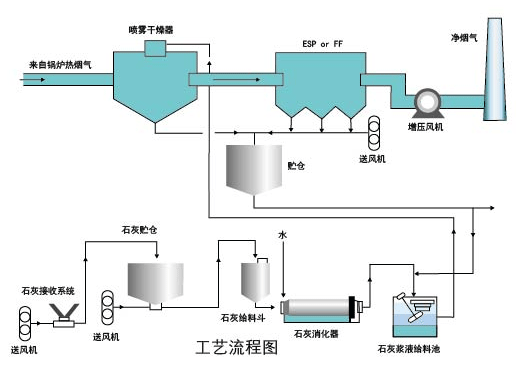

利用喷雾干燥的原理,使吸收剂喷入吸收塔后,一方面与烟气中的SO生成固体产物,另一方面烟气的热量使吸收剂不断蒸发干燥。干粉产物在塔内分离后,部分较大的固体颗粒落入锥型灰斗经密封阀门排出,其他较小颗粒随脱硫后的烟气进入袋式除尘器收集。

熟石灰浆液经装在吸收塔顶部的高速旋转雾化器喷射成均匀的具有大量表面积的雾滴,其雾粒直径可小于100μm。雾滴同烟气接触后能发生热交换和化学反应,迅速蒸发大部分水份,形成CaSO、CaSO,、飞灰和未反应CaO的混合物等含水量较少的固态产物。由于脱硫产物未完全干燥,在烟道和除尘器内烟气中的SO将与其中未反应的caO继续反应,从而提高了脱硫效率。

喷雾脱硝脱硫装置的操作温度髙于露点温度10~-0℃,一般烟气不需再加热。如需要烟气再加热时,可选用蒸汽或烟气再加热装置。

脱硝脱硫灰渣能与水发生反应,主要用于填埋、铺路,也可以作建筑材料如制砖、水泥添加剂、混凝土骨料等、人行道砖等。也可进一步将脱硫生成物完全或部分分离出来,转化为石膏。

|

[系统工艺流程主要包括] 吸收剂制备系统、吸收塔设备系统、灰渣再循环系统、烟气再热系统。

技术特点 ●最终产物干燥,无废水排出,且易于处理 ●无蒸馏、腐蚀、结垢现象低投资和低维护费 ●压差小,能耗低 |

|

|

[干法脱硝脱硫技术(CFB-FGD)]

[概述]

该工艺流程的核心部件是循环流化床的吸收塔,循环流化床是一种使高速气流与所携带的稠密悬浮颗粒充分接触的技术,在塔内烟气是自下而上流动,而吸收剂和飞灰在塔内相互碰撞、摩擦,从而提高了烟气与吸附剂的接触时间,强化脱硝脱硫作用。新鲜石灰在塔内停留时间可达30分钟左右,使SO2与吸收剤充分混合,反应速度加快,脱疏效率提高,接近戓达到湿法脱硝脱硫的效果。

主要工艺系统:吸收剂制备、吸收塔、烟气及除尘器、副产品处置和仪表控制6个系统组成。

|

技术特点 ●投资、运行费用小、占地少 ●无废水排放 ●烟气无需再加热 ●脱硝脱硫率高,且可话用各种含硫量的媒S-0.6-65% ●负荷适应能力强:30%-100%吸收塔用普通碳钢 ●起动、停机方便,适用于调峰机组 ●工艺简单、便于操作、可靠性高 ●脱硝脱硫灰呈干态,便于综合利用 |

|

|